L'industrie 4.0 s'accélère. Oplit couvre pour vous tous les sujets techniques comme humains pour vous tenir à jour et faire évoluer vos réflexions.

Découvrez comment les logiciels d'ordonnancement recommandés par le GIFAS transforment la supply chain aéronautique et renforcent la compétitivité du secteur.

Découvrez comment réussir la connexion entre votre ERP et votre logiciel d'ordonnancement pour optimiser votre production et gagner en efficacité.

Découvrez comment les logiciels d'ordonnancement aéronautique sont devenus essentiels pour gérer la montée en cadence d'Airbus et la reprise du secteur

Découvrez comment choisir le meilleur logiciel d’ordonnancement pour optimiser votre production et améliorer votre compétitivité industrielle.

Découvrez comment un logiciel d’ordonnancement en horlogerie optimise la production, réduit les délais et améliore la traçabilité.

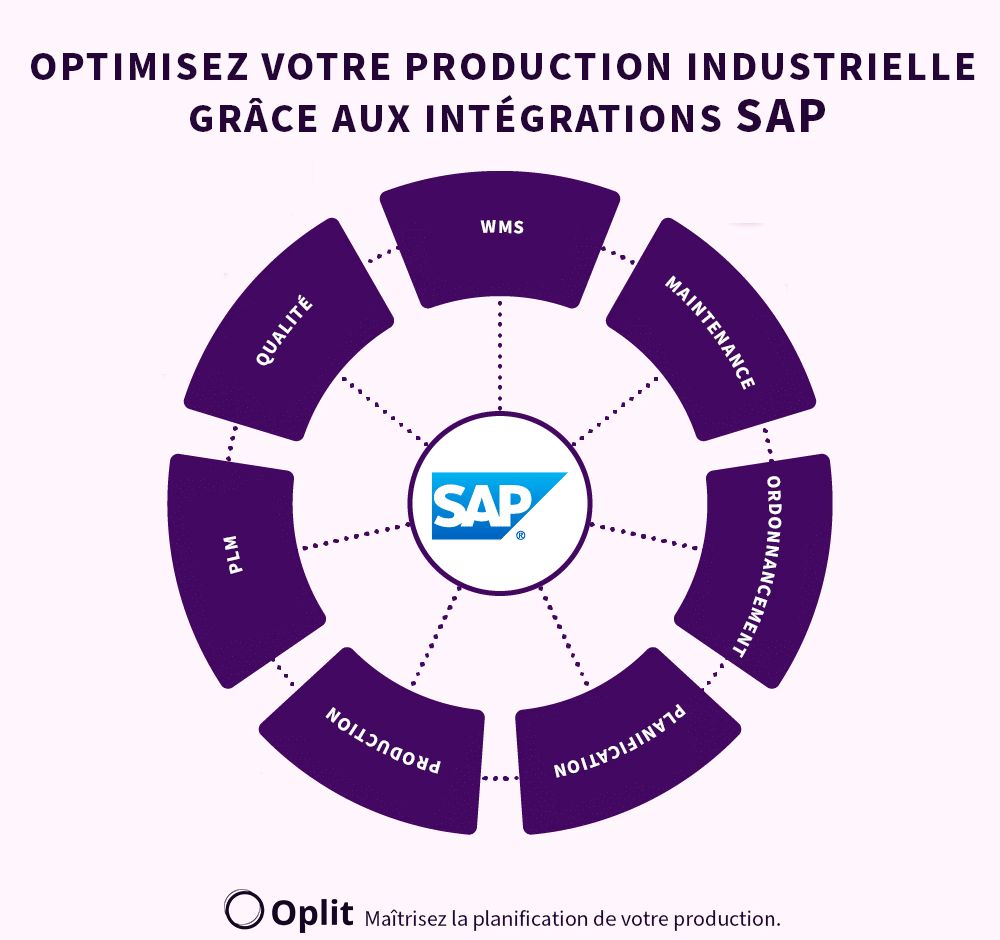

Découvrez le meilleur logiciel d’ordonnancement intégré avec SAP pour optimiser la planification industrielle et la gestion des ateliers.

Découvrez comment la cartographie des outils digitaux en production optimise l'efficacité industrielle grâce aux logiciels adaptés.

Découvrez comment Oplit révolutionne l'ordonnancement et planification pour l'industrie avec une levée de fonds stratégique menée par Vi Partners pour accélérer son expansion européenne et renforcer son R&D en IA.

Plongeons dans l'univers complexe de la gestion de la chaîne d'approvisionnement, où les stratégies du flux tiré et du flux poussé émergent en tant que forces motrices. Explorez avec nous ces deux approches sophistiquées, découvrant comment elles peuvent redéfinir la performance opérationnelle et l'efficacité dans votre entreprise.

La théorie des "5 Pourquoi" trouve son origine au sein du système de production de Toyota, célèbre pour son approche innovante dans le domaine de la production automobile. Cette méthodologie, également connue sous le nom de "Racine des 5 Pourquoi", a été développée dans le cadre du Toyota Production System (TPS) afin de résoudre les problèmes opérationnels de manière approfondie et durable.

Dans le monde de la production industrielle, l'efficacité opérationnelle est la clé du succès. Les entreprises sont constamment à la recherche de moyens pour améliorer leur productivité, réduire leurs coûts et, surtout, satisfaire leurs clients. L'un des aspects les plus critiques de cette quête d'efficacité est l'ordonnancement de la production.

Dans le monde complexe de la production industrielle, la recherche constante de l’efficacité opérationnelle est essentielle pour maintenir la compétitivité sur le marché mondial. Pour atteindre cet objectif, de nombreuses entreprises se tournent vers les principes du Lean Manufacturing, dont les 7 Mudas jouent un rôle essentiel.

Dans le panorama complexe du commerce contemporain, l'efficacité de la gestion de la supply chain s'avère être un impératif pour les entreprises aspirant à maintenir leur compétitivité sur le marché. La supply chain, qui orchestre chaque étape allant de la production à la livraison, se trouve souvent confrontée à des défis de coordination et de communication entre ses divers intervenants. C'est dans ce contexte que la nécessité de connecter les acteurs clés de la supply chain prend tout son sens.

Après son redémarrage en 2023 avec des carnets de commandes à nouveau pleins, dépasser son niveau d’avant la crise, telle est l’ambition de l’industrie aéronautique et spatiale en 2024. La démarche Aero Excellence mise en place par le Gifas fin 2023 propose 5 grands défis pour atteindre cet objectif : sécurité, recrutement, formation, sécurisation des financements et souveraineté. Mais plus concrètement, en quoi consistent ces défis ?

Bien piloter son encours apporte un gain immédiat sur le taux de service, le lead time de production et le taux de perte d’un site industriel. Un atelier surchargé peut entraîner des retards, des erreurs de production et une baisse de la qualité. À l'inverse, un atelier sous-utilisé peut entraîner une perte de temps et de ressources précieuses. Oplit propose une solution pour résoudre ce dilemme.

Nous vivons une ère d'incertitude, où l'approvisionnement en matières premières est soumis à des fluctuations de prix parfois imprévisibles. Dans ce contexte, il est impératif pour les entreprises industrielles de faire preuve de résilience pour garantir leur rentabilité et leur compétitivité.

L'industrie aéronautique est confrontée à une série de pressions majeures qui remettent en question la manière dont la planification de la production est gérée traditionnellement . Ces pressions se manifestent à travers trois domaines clés : les clients, les ressources de production et l’organisation interne.

Les industriels ont aujourd’hui plusieurs outils à leur disposition pour gérer et optimiser leur production. ERP, MES, logiciels GPAO, beaucoup d'acronymes mais peu de clarté sur ce marché, alors essayons d’y voir plus clair.

Dans le but de faire un point à 360° sur la planification de production industrielle, Michael Valentin, directeur associé chez OPEO, fait le point avec Thibaut Wilhelm, CEO d'Oplit sur les différents besoins et must have des industriels d'aujourd'hui.

Dans le but de faire un point à 360° sur la planification de production industrielle, Michael Valentin, directeur associé chez OPEO, fait le point avec Thibaut Wilhelm, CEO d'Oplit sur les différents besoins et axes tactiques des industriels d'aujourd'hui.

Dans le but de faire un point à 360° sur la planification de production industrielle, Michael Valentin, directeur associé chez OPEO, fait le point avec Thibaut Wilhelm, CEO d'Oplit sur les différents besoins et axes tactiques des industriels d'aujourd'hui.

Dans le but de faire un point à 360° sur la planification de production industrielle, Michael Valentin, directeur associé chez OPEO, fait le point avec Thibaut Wilhelm, CEO d'Oplit sur les différents besoins et axes stratégiques des industriels d'aujourd'hui.

Le nerf de la guerre depuis bien des années maintenant, les méthodes de gestion de flux sont des sujets plus que stratégiques pour les entreprises industrielles. Pour cause, les enjeux sont multiples et également cruciaux, non seulement d’un point de vue économique mais également d’un point de vue social et environnemental.

Depuis plusieurs années, les marchés évoluent dans un contexte VUCA : Volatilité, Incertitude, Complexité et Ambiguïté. Le monde qui nous entoure connaît des changements de plus en plus dynamiques : hyper-personnalisation de la demande, interdépendance des chaînes de valeur, tensions sur certaines ressources clés. Dès lors, la Supply Chain 4.0 apparaît comme la réponse stratégique à cette complexité croissante.

La planification de production dans le secteur de l’horlogerie est une composante déterminante. Entre un niveau maximal de qualité attendu d’un produit de luxe, et la gestion optimale de la variabilité des opérations due aux multiples réglages très souvent manuels, ses enjeux sont élevés.

La méthode des Potentiels Metra a été développée en France dans les années 1970, elle permet de déterminer la durée minimum d’un projet et les dates auxquelles peuvent ou doivent débuter les différentes tâches d’un projet pour que cette durée minimum soit respectée.

Deux méthodes de gestion de flux populaires dans l'industrie, mais comment fonctionnent-elles exactement et quels sont leurs avantages ?

Bien qu'Oplit soit "security by design" concernant les données, nous voulions soumettre nos pratiques de sécurité et de gestion des données à des experts en externe dans le but de répondre aux normes les plus strictes.

Comme chaque projet qui vise à augmenter un rendement ou améliorer un processus, il faudra mesurer si l’implémentation de la solution est un succès. Pour cela, il faudra établir des KPI “quantitatifs” et également prendre en compte des éléments dits “qualitatifs”.

Il n’est pas rare, lors de meetings S&OP, de se rendre compte que les équipes production et supply chain sont déphasées. Souvent, elles n’utilisent pas les mêmes outils, et par conséquent elles ne se réfèrent pas aux mêmes données. Elles n’ont pas non plus les mêmes objectifs.

La planification est une activité essentielle des opérations industrielles. Un bon système de planification permet d’améliorer le taux de service, de lancer avec confiance de nouveaux marchés, d’améliorer la productivité tout en réduisant le niveau de stock.

Quelles sont donc les informations clés qui doivent absolument circuler pour décloisonner les différents départements, et quels moyens sont disponibles aujourd’hui pour les communiquer en temps réel aux bonnes personnes ?

La production industrielle discrète, c’est tout simplement le processus de fabrication de produits distincts. Les produits finaux sont facilement identifiables et diffèrent grandement de la fabrication en processus, où les produits sont indifférenciés comme, par exemple, le pétrole, le gaz naturel ou encore le sel.

Les ruptures de matières premières présentent un risque qui peut venir sévèrement bouleverser et impacter la production des industriels. Ces ruptures peuvent avoir de nombreuses causes, comme notamment des crises mondiales telles que celle du Covid-19 ou encore la guerre en Ukraine.

Les solutions de planification de la production industrielle se développent et présentent de réels avantages par rapport aux outils manuels de type Excel, bien utiles mais qui ont des limites en termes de mise à jour, de maintien et d’interactivité.

Découvrez comment les différents membres de votre équipe de production peuvent tirer partie des solutions d’Oplit

La méthode MRP et la méthode du Lean (Kanban) sont deux méthodes dites classiques de planification de la production considérées comme étant de plus en plus inadaptées aux évolutions de l’écosystème industriel.

L’industrie du futur est un terme qui semble sorti d’une œuvre de science fiction, mais qui désigne en fait le programme national de modernisation des moyens de production et de transformation numérique des entreprises industrielles françaises.

Retrouvez un ensemble de définitions de termes du secteur de l'industrie ainsi que la signification de nombreux acronymes car il faut bien avouer qu'il est facile de s'y perdre !

Le PDP est un indicateur fiable et clair de la gestion des stocks. Il vous permet de définir votre politique des stocks et vous aide à gérer les coûts de stockage et d'approvisionnement.

"Je n'ai pas de visibilité sur nos opérations", "C'est compliqué d'identifier les bonnes priorités", "C'est un peu une négociation entre la production et la Supply Chain", "C'est compliqué de simuler rapidement un plan", "Plein de règles dans la tête d'une seule personne"

Excel est un outil clivant, alors penchons-nous un moment sur les capacités et les limites de ces fameux fichiers.

La planification de production 2.0 permet de programmer et de prévoir clairement les opérations de toute une chaîne de production, de manière à ce que chaque tâche s'enchaîne correctement avec la suivante.

Rendre le processus de production le plus efficace possible, en équilibrant les moyens mis en œuvre au regard des besoins, est un enjeu qui détermine le bon fonctionnement de l’usine et la rentabilité de tout site industriel.

L’industrie aéronautique se trouve aujourd’hui dans une situation délicate. Sous pression suite à la crise covid, elle doit s’adapter pour survivre.

Réussir l’implémentation

d'un outil digital

au sein d'un groupe industriel

Identification des besoins, mesure du ROI, passage à l’échelle

En savoir plus